前言

APQP做为汽车行业广泛应用的核心工具,在产品开发过程中被推崇。但大多数时候,很多企业对APQP的理解和应用,还停留在简单地照搬。

可能很多人都知道APQP,质量管理五大工具之一。但有多少人能正确说出它的中文名呢又或者是能把它的英文全称正确拼出呢?

小王去一家公司面试品质经理,自认为准备很充分,信心满满。结果面试官开口一问,把他问懵了,问道,APQP分几个阶段?

小王一紧张说分为三个阶段;面试官又问,是哪三个阶段啊?小王说第一阶段是输入,第二阶段是过程,第三阶段是输出。小王回来一看手册顿时晕掉了。原来分为五个阶段。

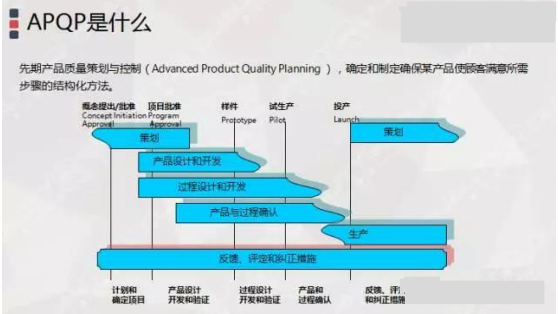

APQP手册的标准答案是五个阶段:计划和定义项目、产品设计和开发、过程设计和开发、产品和过程确认和反馈评估和纠正措施。

其实APQP划分几个阶段,是公司自己的事情。APQP采用的是一种结构化的描述方法,通过对时间(节点)和任务(交付物)两个维度的定义来管理项目。在实际应用中,公司可以根据自身产品的特点来定义产品开发的节点数量和交付物的形式。

IATF16949 4.3.2要求我们对顾客特定要求进行评价,并将其包含在组织的质量管理体系范围内。作为汽车供应链的一环,我们有必要了解整车厂的产品开发流程和节点分布。

先简单介绍APQP的基本概念,Advanced Product Quality Planning。中文意思是:产品质量先期策划。

1

推行APQP的益处

推行APQP有什么好处呢?

(1)用结构化、系统化的方法管理产品开发过程,支持流程的标准化和简化,以减少上市时间和提高效率;

(2)强调跨部门小组的作用;

(3)提高产品的整体质量和客户满意度;

(4)从产品的概念设计、设计开发、过程开发、试生产到生产,以及全过程中的信息反馈、纠正措施和持续改进活动;

(5)不断采取防错措施降低产品风险;

(6)促进对质量问题的早期识别,从质量控制转向质量保证。

2

推行APQP的五个阶段

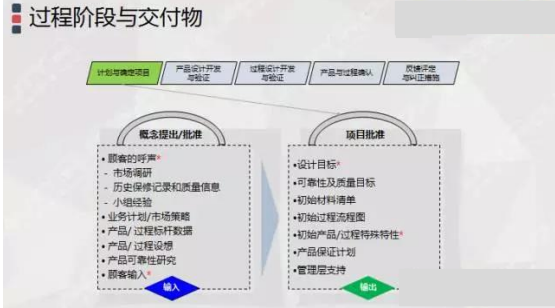

第一阶段:产品计划和定义

此阶段主要是确定范围和可行性评审阶段,主要为:

(1)客户提供与产品相关的必要的文件和要求;

(2)了解客户的需求和期望;

(3)识别满足客户要求的潜在约束和风险;

(4)识别子供应商和流程以满足需求;

(5)确定产品制造方案的可行性;

(6)收集历史数据和质量信息;

(7)确立设计目标;

(8)成立APQP跨部门小组,确定PPAP的提交等级。

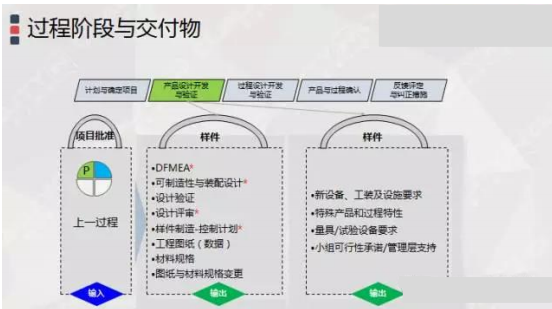

第二阶段:产品设计与开发

此阶段是对工程和技术要求进行进一步深入的评审,以确保产品满足客户的需求和期望,主要为:

(1)通过对设计目标、图纸、技术协议、计算和仿真数据评审,确保产品制造的可行性;

(2)运用DFMEA工具,识别产品潜在的问题和风险,得到改进的机会;

(3)识别特殊特性,形成特殊特性清单;

(4)编制测试验证计划来验证产品设计要素;

(5)编制初始过程流程图和样件控制计划;

(6)编制防错措施降低产品风险;

(7)确定产品质量保证计划;

(8)设计更改管理。

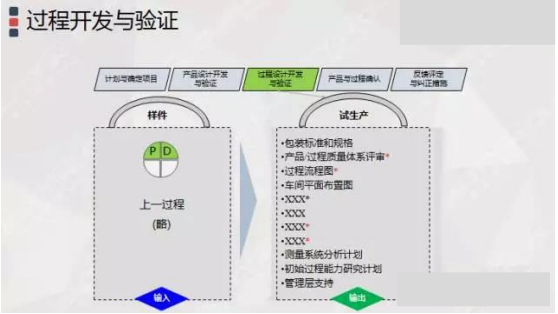

第三阶段:过程设计与开发

此阶段是为了满足客户期望和产品要求,进行生产制造过程的开发,同时也运用DFMEA工具,识别制造过程中的潜在问题和风险,从而进行过程设计改进,主要为:

(1)考虑产线布局,形成过程流程图和车间平面图;

(2)策划产品搬运路线;

(3)运用DFMEA工具,识别制造过程中的潜在问题和风险,进行过程设计改进;

(4)编制作业指导书,如:SOP、SIP;

(5)形成设备和量具清单;

(6)编制试生产控制计划;

(7)形成CPK研究计划、MSA、CMK计划;

(8)执行产品包装和运输规范。

第四阶段:产品和过程确认

此阶段是为了通过对生产试运行的评估来验证产品特性和过程特性,并形成生产件批准文件(PPAP),主要为:

(1)确定试生产计划;

(2)编制生产控制计划;

(3)测量系统分析,形成GRR分析报告;

(4)对关键设备能力进行分析,形成CMK报告;

(5)初始过程能力分析,形成CPK报告;

(6)过程确认,形成试生产记录和试生产检验记录;

(7)工时研究,形成标准工时研究报告;

(8)生产件批准,形成外观批准报告、全尺寸检验报告、材料检验报告、性能试验报告,零部件提交保证书(PSW);

(9)包装评价,形成包装评价报告;

(10)编制关键设备预防性维护计划;

(11)编制量产交接清单。

第五阶段:产品和过程批准

此阶段是客户对产品质量进行验证和批准,PPAP文件是满足客户质量要求最直接的证据,顾此阶段主要是客户对PPAP文件的验证和批准,主要为:

(1)PPAP文件;

(2)主样机;

(3)PSW。

3

推行APQP的注意事项

推行APQP流程需要注意:

(1)发挥跨部门小组的作用,APQP文档是跨部门小组讨论的结果,不是某个人或某个部门编制的;

(2)运用FMEA工具,强调潜在风险的识别,发现改进机会;

(3)充分识别产品和过程的特殊特性,在流程图、FMEA、控制计划(CP)、作业指导书(SIP SOP )、设计和工程图纸中须要体现;

(4)重视防错的设计方法;

(5)运用MSA、CPK分析工具,确保测量系统和生产过程稳定性,减少变差,确保产品质量一致性。